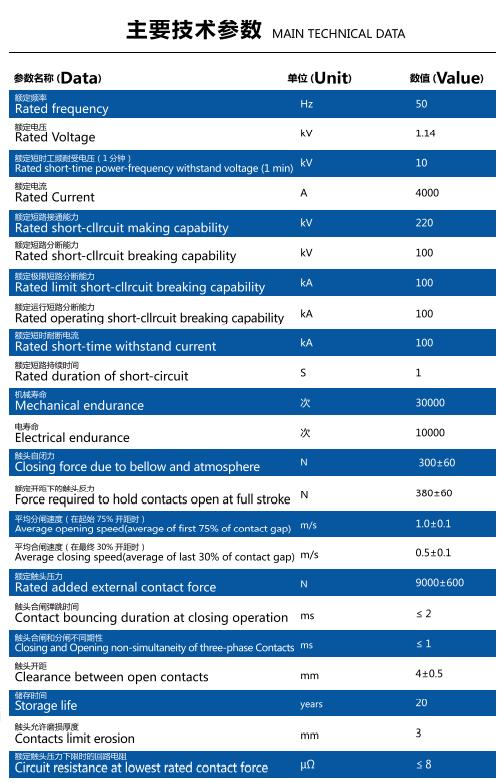

Botella de vacío para disyuntor de baja tensión(605)

Breve descripción del producto:

El interruptor de vacío es un dispositivo de vacío eléctrico que utiliza un medio de extinción de arco aislante de trabajo de alto vacío y realiza la función de encendido y apagado del circuito de alimentación mediante un par de contactos sellados al vacío.Cuando se desconecta cierta cantidad de corriente, en el momento de la separación de los contactos dinámicos y estáticos, la corriente se contrae hasta el punto en que los contactos apenas se separan, dando como resultado un fuerte aumento de la resistencia entre electrodos y un rápido aumento de la temperatura, hasta se produce la evaporación del metal del electrodo y, al mismo tiempo, se forma un campo eléctrico de muy alta intensidad, lo que da como resultado una emisión extremadamente fuerte y una ruptura del espacio, lo que da como resultado un arco de vacío.Cuando el voltaje de la frecuencia industrial es cercano a cero, y al mismo tiempo, debido al aumento de la distancia de apertura del contacto, el plasma del arco de vacío se difunde rápidamente.

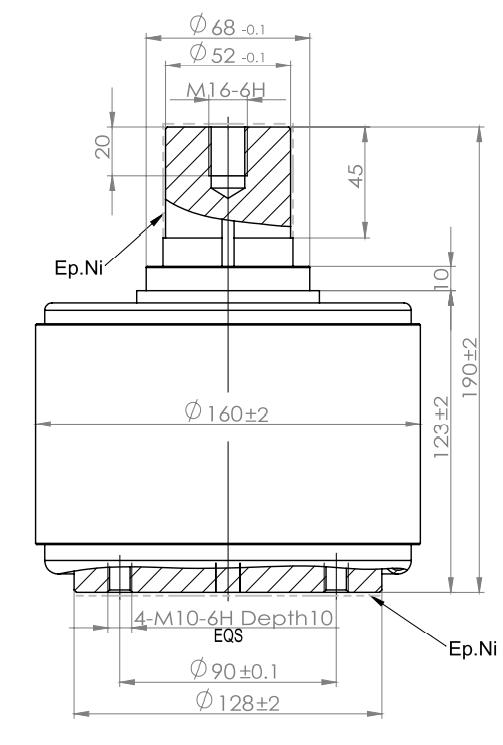

Estructura

Un interruptor de vacío generalmente tiene un contacto fijo y uno móvil, un fuelle flexible para permitir el movimiento de ese contacto y escudos de arco encerrados en una carcasa de vidrio, cerámica o metal herméticamente sellada con un alto vacío.El contacto móvil está conectado mediante una trenza flexible al circuito externo y se mueve mediante un mecanismo cuando se requiere que el dispositivo se abra o se cierre.Dado que la presión del aire tiende a cerrar los contactos, el mecanismo de operación debe mantener los contactos abiertos contra la fuerza de cierre de la presión del aire sobre los fuelles.

El fuelle de la botella de vacío permite operar el contacto móvil desde fuera del gabinete de la botella y debe mantener un alto vacío a largo plazo durante la vida útil esperada de la botella.El fuelle está hecho de acero inoxidable con un espesor de 0,1 a 0,2 mm.Su vida de fatiga se ve afectada por el calor conducido desde el arco.

Para permitirles cumplir con los requisitos de alta resistencia en la práctica real, los fuelles se someten regularmente a una prueba de resistencia cada tres meses.La prueba se lleva a cabo en una cabina de prueba completamente automática con los viajes ajustados al tipo respectivo.